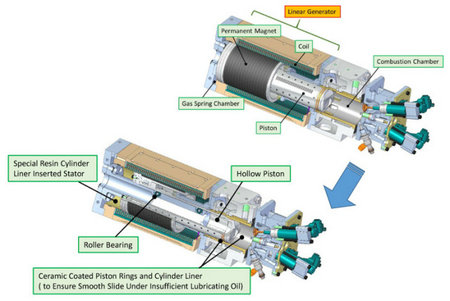

除此之外,FPEG的基本结构与一个单气缸两冲程的发动机基本相同。在燃烧室的一端设有喷油嘴、火花塞(原型机使用汽油为燃料)和排气门,而混合气则是从汽缸衬垫的扫气孔中进入燃烧室。

FPEG模拟剖面图

W形活塞的设计是FPEG的关键之处。在气缸的底座中,有一个固定的圆柱支柱。中空的活塞就是依附在这个固定的支柱上进行往复运动,固定支柱内部设计了冷却油的管道。为了保证活塞在润滑条件不足的情况下也能正常地进行往复运动,在活塞和气缸衬垫上都使用了陶瓷涂层降低摩擦力。而依附于活塞的磁铁的位置被设在远离燃烧室的一端,避免受到高温的影响而出现消磁现象。

与传统的发动机相比,没有曲柄连杆机构之后,发动机的机械损失大大降低,推动活塞往复的气压弹簧室虽然也是依靠气体压缩做功,但是其横截面积越大,气体压缩后的问题也就越低,也就减少了整个过程中的热力损失。而在发电上,因为磁铁与线圈之间的间隙固定,能够保证发电效率。在模拟实验中,不管是使用汽油机还是柴油机的热效率都有所提升,其中10千瓦下的柴油机热效率达到了42%。

当然,凡事有利必有弊。

虽然取消曲柄连杆机构,把发动机的结构大幅度简化并且热效率也有所提升,但是随之而来的问题就是,活塞位置的确定变成了一个难题,因为无法通过曲柄的转角来确定了。但是活塞的位置又是一个至关重要的因素,燃油喷射、点火、打开和关闭排气门的时间都由它决定,而且在FPEG中,是活塞的运动切割磁感应线产生电磁反应从而发电,活塞的位置也就更加重要。

为了能够得知活塞的具体位置,研究院在活塞上设计了许多沟槽,并在气缸内表面上安装了间隙传感器。活塞上沟槽的深度不同,活塞运行在不同位置时,与气缸内表面的间隙也就不同,间隙传感器通过间隙不同确定活塞位置。

没有曲柄连杆机构的另外一个问题是活塞的上止点和下止点不再固定。FPEG中,活塞是依附于气缸内的固定支柱往复运动,虽然支柱的长度确定了活塞的运动范围,但是在这个运动范围内,上下止点却都是不固定的。上止点取决于点火时间,当点火之后,燃烧气体膨胀做功,活塞则开始下行;下止点取决于气压弹簧室的压力,当气压弹簧室的压力到一定值时,则推动活塞上行。另外,上下止点的不固定,也让气缸的压缩比不再是一个固定值。

而为了保证燃烧过程的稳定性,上下止点的位置必须被精确控制。因此,虽然简化了机械结构,但是对于发动机控制系统的要求,却更高了,控制系统的设定也就更加复杂。而且,对于控制系统的要求并不止于此。两冲程的发动机得不到普及的原因之一就在于其排气与进气过程的重合,换气过程中很容易有未燃烧的混合气随着废气共同排除,造成损失,因此在FPEG中,排气门的开启和关闭时间也需要得到精确地控制。

当然,可控因素的增多也有一个好处,就是可以根据运行需要随时进行调整,保证发动机一直运行在高效的工况之下。

到目前为止,FPEG还处于试验阶段。FPEG的原型机在实验室中稳定运行了4个小时,暂时没有发现任何冷却或者润滑不足的问题。但是如果要进行量产,工程师们还有很多工作要做,除了控制系统之外,在系统的可靠性、稳定性、寿命乃至输出功率和转化效率的提升上,都还需要进一步的研究。