对于大多数制造企业而言,降低成本(尤其是人力成本)、提升作业效率、缩短交货期是亘古不变的课题。尤其在需求导向的市场中,越来越多的企业意识到了柔性生产的重要性,在这一背景下,是否能以“高品质”、“低成本”、“高效率”方式让生产能力柔性应对客户需求,成为了提升企业竞争力的关键所在。

丰田精益物流

丰田生产方式早在半个多世纪之前就开始考虑这一问题,包括如何通过实现流程化、同期化、平准化来实现多品项、少量化的生产方式等。自2015年起,丰田物料搬运集团提出了丰田精益物流的理念,即将丰田的精益智慧通过解决方案和产品延伸到终端客户现场,帮助终端客户构建同样高品质、低成本和高效率的场内物流体系。而丰田的产线AGC—KeyCart正是在这一理念下所诞生的。

有别于其他自动搬运设备,丰田产业车辆对KeyCart的定位并不是一款向客户销售的产品,而是实现物料搬运精益化的道具,因此KeyCart不仅被赋予了个性化的编程功能和强大的功能拓展性,还必须作为整体优化方案的一部分来呈现给客户。

在改善设备前

先改善作业方式

迫于人力成本降低和效率提升的双重压力,近年来制造业对于自动搬运设备的投入远高于其他行业。然而,在现有作业条件下硬性导入自动设备带来的往往只是表面效率的提升:省力、省人而不是少人化的柔性体制;高开动率而不是高可动率。真实的效率和成本却未有改观。因此,丰田主张“在改善设备前,先改善作业方式”,这样后期设备导入效果将事半功倍。基于此理念,丰田的AGV/AGC销售团队建立了一套对客户工况现状进行全面评价的打分体系,用于在项目初期,对需要导入无人搬运设备的客户现场进行全面评估。考量的基准包括作业条件的硬性指标,也包含作业现场5S管理水平和作业标准化水平的软性指标。对于评估达标的客户,丰田销售团队会进入方案提案和测试阶段,而对于软性指标未达成的客户,丰田销售团队会基于精益物流理念进行现场改善提案,之后才考虑设备的配套导入。

在项目推进阶段,丰田销售团队也会始终着眼于生产和物流各环节的优化,来进行方案和设备的组合提案。从优化生产节拍、到支持多品项少量化的柔性化工序需求,到实现产线整流少人化的弹性体制,KeyCart渗透于每一阶段的改善进程中。

精益物流改善案例:

日本某大型汽车冲压零部件供应商

|

||||

|

||||

|

||||

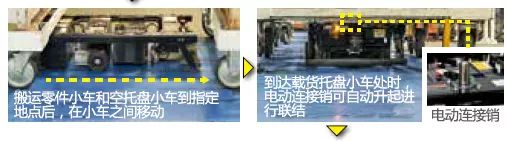

载货托盘小车到达AGC工作站以后,用叉车卸下载货托盘小车。组装线人员点亮指示灯后,用叉车放置空托盘,安装零件台车,按下目的地按钮后,KeyCart就会自动前往指定作业区域。

从AGC工作站出发,将零件小车、空托盘小车自动搬运到各作业区域。

到达后,KeyCart移动向装载了完成品的托盘小车并自动联结,同时将空的零件小车也一起搬运至工作站。

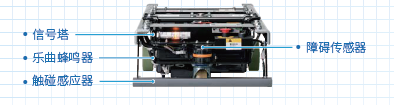

KeyCart