![机械系统开发]()

利用CAE 技术,从提高机械零部件结构紧凑性,增加其刚度和强度,改善机油耗入手,对机体、缸盖、活塞等关键零部件进行改进研究。

3.1 机体结构优化

机体在柴油机零部件中占有极其关键的位置,机体的强度直接关系到柴油机的寿命,并牵涉机体变形导致气缸孔失圆的问题,从而直接关系到柴油机的机油耗性能。

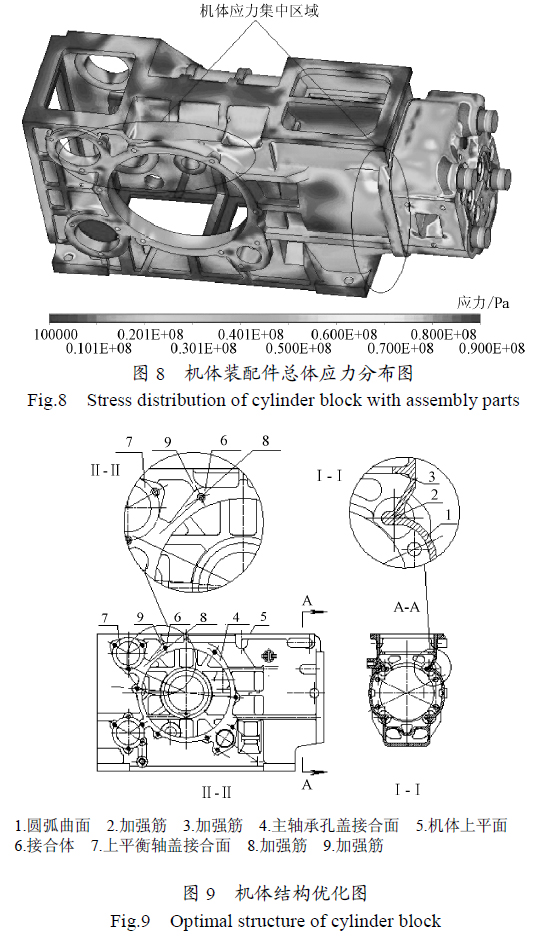

样机单缸卧式柴油机机体的设计采用直角大平面框架模式,因而重要部位如在机体头部及主轴承孔盖接合面部位因加强不到位而带来局部刚性不够的问题。利用ansys 有限元分析软件对机体进行结构强度分析,见图8,机体头部及主轴承孔附近应力较大,易发生变形甚至开裂,因此对上述部位进行加强。如图9 所示,机体头部的机体侧壁通过圆弧曲面与内螺栓孔底部加强筋连接,以减少机体连接处的应力来提高机体强度,并通过增加加强筋尺寸,提高机体头部的强度和刚度。其次针对主轴承孔孔径较大,造成机体强度较弱的特点,如图9 所示,增大承孔盖接合面外侧尺寸,而且主轴承孔盖接合面与机体上平面以与圆弧相切加高平板的接合体连接,通过增加上平衡轴盖接合面与主轴承孔盖接合面之间的加强筋的宽度,以及新增主轴承孔盖接合面与机体上平面之间的加强筋来提高主轴承孔盖接合面的强度,降低机体中部的应力集中,减小机体变形,从而直接降低机油消耗。图8

![]()

3.2 缸盖结构优化

样机为二气门柴油机,喷油器在缸盖上安装倾斜角度及其在水平面内相对于燃烧室中心的位置,对柴油机的燃油雾化与油气混合均有着较大的影响,从而影响柴油机的油耗与排放性能。

如图10 所示,将喷油器的安装倾斜角度由原机的17°减小为10°,倾斜角度越接近于垂直,各喷孔的出油量差值越小;同时改用外径较小的P 型喷油器,使喷油器位置离燃烧室中心越近,油束在周向分布的间隔更加均匀,喷雾油线包围的面积趋于相等,由此提高了燃烧室内的空气利用率,使柴油机的燃烧过程得到改善。但是,由于喷油器向燃烧室中心靠近,进、排气门与喷油器孔之间的三角地带缩小,带来相应的热负荷问题,因此需对冷却水腔进行改进。如图10 所示,将冷却水腔延伸至喷油器孔和排气道之间的缸壁处,从而保证喷油器及缸盖高温部分在工作中能得到良好的冷却。

![]() 3.3 活塞、活塞环及缸套优化

3.3 活塞、活塞环及缸套优化

柴油机颗粒排放的降低要求较低的机油消耗。所以在保证气缸活塞组良好润滑的条件下,尽量减少窜机油量。从活塞环、活塞型线、配合间隙优化以及缸套珩磨技术等方面探讨改善机油消耗性能。

活塞形状与参数优化:如图11 所示,活塞环岸区在纵向设计成锥形,同时适当缩短火力岸的高度h(9~13 mm),加大火力岸与气缸孔的间隙,避免因活塞挤压顶岸上的积碳而擦伤气缸壁,也降低了因活塞顶边缘积碳后刮油致使机油消耗量增加的可能性。合理地设计活塞的椭圆度及裙部型线,并适当减小了配缸间隙,适应缸套内孔的微量失圆度,加宽裙部接触带,以确保活塞与缸套间的最小油膜厚度,既有利于润滑,又降低了机油耗。在活塞第三道环岸侧推力方向开泄油孔,降低了机油消耗量。

活塞环:第一道气环为桶面形状,有利于形成合适的油膜厚度,使活塞的压缩和排气行程不致将大量的润滑油带入烧燃室。第二道气环采用锥面形状,在反扭曲设计中,使环的下侧面与环槽下侧面始终保持线接触状态,有效地封锁润滑油通道,从而使机油耗的状况得以改善。另外,设计时,还将第二道气环的工作间隙设计得比第一道气环大,方便卸压。

平顶珩磨缸套:将原机采用的普通机械珩磨缸套改用先进的平台珩磨缸套,可减少发动机初期磨合时间、改善缸套内表面的油膜分布、减少缸套磨损、延长缸套的使寿命。

![]()